打造孔洞类瑕疵“极限”检测

材料端来看,隔膜及箔材容易产生褶皱、破损、异物等问题,同样直接影响电池的容量、循环以及安全性能等特性。市场对隔膜、铜箔、铝箔等锂电池上游原材料的检测要求日益精细化,机器视觉检测在锂电原材料领域的应用也不断提速。

从目前检测痛点来看,在隔膜、铜箔、铝箔等材料的孔洞检测时,CCD相机距离扫描物较远,对穿过孔洞透射光感度低,导致对孔洞类瑕疵的识别不够精准;且相机多为拼接使用,同时需匹配光源进行安装,需调试相机、光源照射位置,需调整相机高度、焦点位置、横向有无错位等,检测时易发生图像边缘变形。

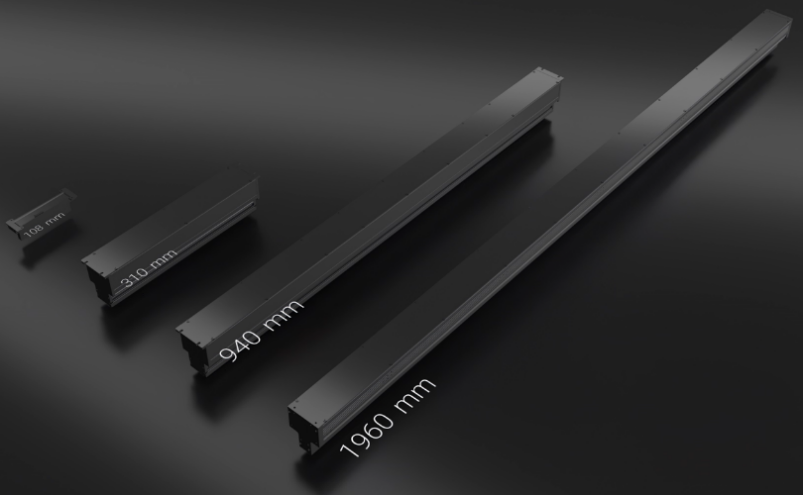

而CIS因工作距离短,对穿过孔洞的透射光感度高,更适合检测孔洞及各类瑕疵,且图像1:1不变形。且CIS仅需在产线上或检测设备上安装,无需拼接使用;通过不同长度的外观设计,单台产品可满足不同检测物的扫描需求;能够提升产线检测效率,大幅节约人力成本。

据悉,华菱光电提供的CIS相机在实际应用过程中可实现20μm的孔洞检测,在行业中处于明显的优势地位。电池端来看,电池设计、化学体系等先天基因,决定着锂离子电池的性能基础;锂离子电池电极制造过程等后天因素,则直接影响电池的性能发挥。尤其电芯前段极片制造工艺,对于整个电池性能的影响更是重中之重。

因此,基于正负极极片的性能指标量化程度高,高良品率需要多项专业检测技术的支持。

高工锂电了解到,华菱光电的CIS工业相机已成熟应用于涂布检测、分切检测、极耳检测、隔膜检测、模切卷绕检测、叠片检测等环节。

在涂布工序,CIS相机主要检测涂布区域尺寸、上下表面涂布是否错位及涂布缺陷等。在分切工序,主要检测分切后电池膜尺寸、瑕疵。在极耳工序检测极耳尺寸。在模切卷绕工序主要检测电池膜尺寸、卷绕过程中是否错位。在裁叠工序主要检测裁片尺寸、瑕疵。

CIS相机有光源内置一体化及光源外置两种形态,可灵活满足不同检测场景。能够在涂布设备、双面检测等狭小空间进行安装设置,从而解决CCD相机在有限空间无法安装的问题。同时,CIS工业相机的1:1成像特点,可避免图像边缘畸变的问题。

在极片切割过程中,切割后毛刺检测是当前面临的较大挑战,因线体速度过快,每次切割需要在0.2s的停止时间内完成检测。CIS相机1:1扫描、图像无畸变、检测速度快、高分辨率等优势可以很好地满足要求。

在性价比方面,以一台1500mm幅宽、42μm精度的涂布机搭载机器视觉系统为例,需要8K CCD相机达到5台,而CIS相机仅需1台。此外,在现场安装调试过程中,CIS相机集光源、镜头、光电转换芯片一体成型,安装机械结构简单,与CCD相机调试时间相比可节约数倍以上,后期维护成本也更具优势。

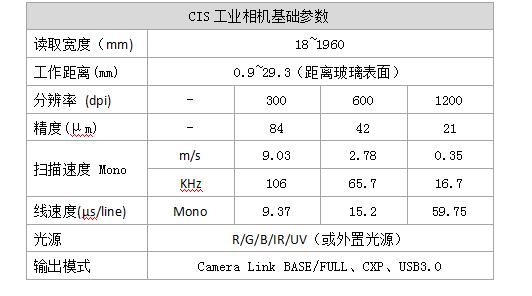

应对不同的应用场景与检测需求,华菱光电可提供定制化方案。在图像采集方面,华菱光电提供的CIS工业相机检测幅宽覆盖18mm到1960mm;工作距离可以满足0.9mm到29.3mm的不同要求;分辨率有50/100/200/300/600/1200dpi产品可选。

同时,华菱光电在检测距离、光源上具备多种系列产品,不同焦点距离产品分为不同系列。高亮光源种类:线光源、面光源、小型化光源、彩色光源、UV光源。客户可根据扫描宽度、分辨率、速度的需求进行定制。

鲁ICP备09100748号-2

鲁ICP备09100748号-2